|

Методика расчета оптимального количества

паяльной пасты для SMD-компонентов

Продолжение, начало в № 4’2001 и № 6’2001.

Надежность паяного соединения вывода SMD-компонента и контактной площадки платы определяется не только материалом и состоянием поверхностей соединяемых деталей, маркой пасты, свойствами флюса, режимом пайки, но и количеством пасты. Это количество должно быть достаточным, чтобы избежать недопаев, и в то же время не быть чрезмерным, чтобы не образовывать замыканий между выводами

и соседними элементами.

При групповом монтаже компонентов с использованием паяльных паст количество пасты, необходимое для формирования галтели (паяного соединения), становится одним из основных показателей процесса.

Для расчета требуемого количества пасты необходимо вычислить объем сложной формы, образующейся после оплавления пасты. Для простоты разобьем сложный объем на элементарные формы соединения, показанные на рисунке 1, и примем их за идеальные.

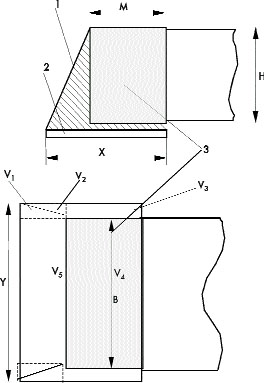

Вид сбоку (разрез)

Взаимное расположение вывода компонента и контактной площадки:

1 — припой;

2 — контактная площадка;

3 — вывод SMD-компонента;

М — ширина металлизации вывода;

Х — ширина контактной пло-щадки;

Y — длина контактной площадки;

B — ширина металлизации компонента;

Н — высота металлизации компонента;

V1 — V5 — элементарные объемы припоя.

При расчете оптимального количества припоя зазор между выводом компонента и контактной площадкой выбран в пределах 50–75 мкм, так как прочность соединения двух деталей при пайке зависит от зазора между ними.

В процессе пайки припой смачивает боковую поверхность вывода, образуя вогнутую поверхность — галтель, соединяющую края контактной площадки и вывода. Для простоты вычисления будем считать, что эта поверхность является плоской. Такое допущение правомерно, поскольку влечет за собой незначительное увеличение объема пасты (до 15 %), что может только улучшить прочностные характеристики паяного соединения.

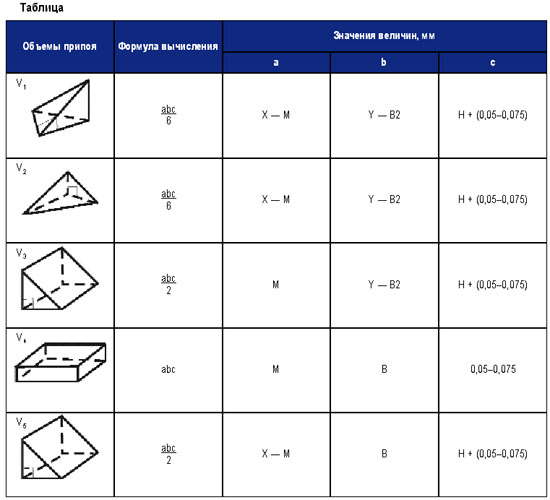

С учетом принятых условий расчет объема пасты, необходимой для пайки компонентов, ведется по следующей методике. Разобьем сложный объем галтели на простые формы, которые легко рассчитываются по формулам, приведенным в таблице.

Vобщ = 2 (V1 + V2 + V3) + V4 + V5

Рассчитав элементарные объемы и сложив их, получим оптимальный объем пасты, необходимый для получения качественной пайки на данной площадке. Но так как на контактную площадку наносится не припой, а паста, то полученный объем Vобщ необходимо умножить на мультипликативный поправочный коэффициент, учитывающий зернистую структуру пасты и содержания флюса: V = 1,45Vпр. При расчете величина поправки может быть в пределах 1,35–1,55. Это зависит от физико-химических свойств используемой пасты.

Расчет площади окна

и толщины трафарета

Если по вышеизложенной методике рассчитать оптимальные объемы пасты для компонентов разного размера и принять площадь окна трафарета Sо равной площади контактной площадки Sпл, то определить толщину трафарета не составит труда по формуле: hтр = V/Sтр. В результате получим разную толщину трафарета для разных компонентов. Наиболее экономичный метод трафаретной печати предполагает нанесение пасты сразу на все контактные площадки, то есть толщина слоя пасты на любой площадке одинакова. Чтобы обеспечить оптимальное количество пасты при неизменной толщине трафарета, необходимо изменять площадь окна.

Размеры окон в трафарете для конкретной платы определяются по следующей схеме:

- Разделив оптимальный объем пасты V, рассчитанный по приведенной выше методике, на площадь контактной площадки конкретного компонента Sпл, получим оптимальную толщину трафарета hтр для данного компонента.

- Рассчитаем величину hтр для всех компонентов данной платы. Полученные данные будут иметь различное значение для разных компонентов.

- Рассчитаем среднее значение hср всех величин hтр, полученных в п. 2. При расчете усредненного значения имеет смысл учесть количественные показатели однотипных компонентов. Это можно сделать несколькими способами, например посредством арифметической прогрессии.

- Рассчитаем площадь окна трафарета для контактных площадок всех компонентов платы для усредненной толщины трафарета по формуле Sо = V / hср.

- Определяем размеры окон трафарета Sо. Размеры сторон окна трафарета и соответствующей контактной площадки должны быть пропорциональны. Иногда они получаются значительно больше размеров контактной площадки. В этом случае надо уменьшить размеры окна до величин, максимально допустимых конструкцией печатной платы. При этом следует учесть, что качество пайки не снижается, если доза пасты, нанесенной на контактную площадку, составит не менее половины V. Для получения оптимальных размеров иногда может понадобиться несколько итераций. Это не должно смущать, так как выигрыш в экономии и качестве значительно превышает затраты и уменьшает потери при производстве.

Практика показывает, что при использовании типоразмеров 0603 и 0805 оптимальная толщина трафарета лежит в пределах 25–35 микрон.

Вышеописанное является обобщением и анализом многих известных и применяемых на различных предприятиях методик. На нашем производстве эти расчеты мы приняли в качестве внутреннего стандарта.

Геннадий Штрикер

smd@tut.by

|